ஹைட்ராலிக் சிலிண்டர்கள் பொருத்தமான பராமரிப்பு இல்லாமல் தோல்விக்கு ஆளாகலாம். இதன் விளைவாக, பிரச்சினைகள் வெளிப்படும் போது அவை வெறுமனே தீர்க்கப்படுவது மிக முக்கியமானது, ஆனால் வழக்கமான நடவடிக்கைகளின் போது அவற்றை முன்னறிவித்து தடுக்கவும். இந்த அடிப்படை இயந்திர கூறுகள் அவற்றின் உகந்த திறனில் தொடர்ந்து செயல்படுவதை உறுதி செய்வதில் இந்த செயல்திறன் மிக்க அணுகுமுறை முக்கியமானது.

இந்த விரிவான கட்டுரையில், ஹைட்ராலிக் சிலிண்டர்களை பராமரிப்பதற்கான ஏழு இன்றியமையாத நடைமுறைகளை ஆராய்வோம். கோடிட்டுக் காட்டப்பட்ட ஒவ்வொரு அடியும் ஒரு பராமரிப்பு நெறிமுறையை நிறுவுவதில் ஒரு மூலக்கல்லாக அமைகிறது, இது உங்கள் சாதனங்களின் ஆயுட்காலம் அதிகரிக்க மட்டுமல்ல, உங்கள் முதலீட்டைப் பாதுகாப்பதற்காகவும் வடிவமைக்கப்பட்டுள்ளது.

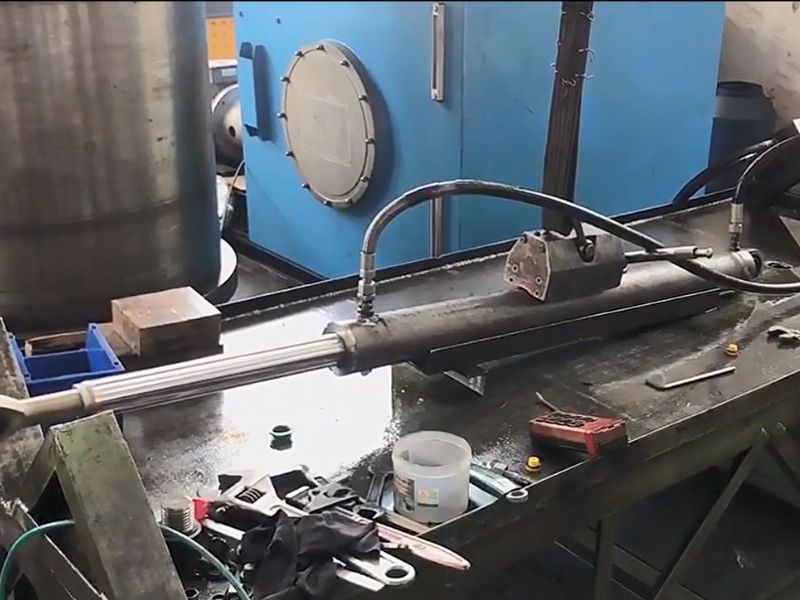

ஹைட்ராலிக் சிலிண்டர்களுக்கான தடுப்பு பராமரிப்பின் அடிப்படைக் கொள்கையாக வழக்கமான பரிசோதனை உள்ளது. உடைகள், அரிப்பு அல்லது தீங்கு ஆகியவற்றின் அறிகுறிகளுக்காக முழு சிலிண்டரையும் பார்வைக்கு ஆய்வு செய்வதன் மூலம் ஒரு நுணுக்கமான பரிசோதனையைத் தொடங்கவும். பிஸ்டன் தடி மற்றும் சிலிண்டர் துளைக்கு கூடுதல் ஆய்வை ஒதுக்கவும், அவை அணியக்கூடிய மற்றும் அரிக்கும் விளைவுகளை ஏற்படுத்தும். கீறல்கள், பற்கள் அல்லது தவறான வடிவங்கள் அல்லது மாசு சிக்கல்களைக் குறிக்கும் எந்தவொரு சமச்சீரற்ற அணியும் குறிப்புகளையும் பாருங்கள். மேலும், கசிவு தடயங்கள் அல்லது விரிசல்களுக்கு முத்திரைகளை உன்னிப்பாக மதிப்பீடு செய்யுங்கள். தடி நேர்மை மற்றும் துளை சுற்றறிக்கை போன்ற சிலிண்டர் கூறுகளில் ஏதேனும் பரிமாண மாற்றங்களைக் கண்டறிய துல்லியமான அளவீட்டு கருவிகளைப் பயன்படுத்துவது கட்டாயமாகும். இந்த காசோலைகள் கணினி இயங்கும் மற்றும் பாதுகாப்பான ஆய்வு சூழலுக்கு உத்தரவாதம் அளிக்க அழுத்தத்திலிருந்து நிம்மதியுடன் நிகழ்கின்றன என்பதை உறுதிப்படுத்தவும்.

1. அழுக்கு குவிப்பதைத் தடுக்க சிலிண்டரின் வெளிப்புறத்தை ஒழுங்காக சுத்தம் செய்யுங்கள்.

2. ஹைட்ராலிக் திரவம் சுத்தமாகவும் அசுத்தங்களிலிருந்து விடுபடவும். ஹைட்ராலிக் அமைப்பில் வடிப்பான்களைப் பயன்படுத்தவும், உற்பத்தியாளரின் பரிந்துரைகளின்படி அவற்றை மாற்றவும்.

3. பராமரிப்பை நீங்கள், அனைத்து பகுதிகளையும் பொருத்தமான கரைப்பான்களுடன் சுத்தம் செய்து, மறுசீரமைப்பதற்கு முன்பு அவை வறண்டு இருப்பதை உறுதிசெய்க.

4. தீங்கு விளைவிக்கும் பொருட்கள் மற்றும் சூழல்களுக்கு வெளிப்படுவதிலிருந்து தடி மற்றும் சிலிண்டரை பாதுகாக்கவும், தேவைப்பட்டால் தடி கவர்கள் அல்லது வைப்பர்களைப் பயன்படுத்துங்கள்.

1. விஸுவல் மதிப்பீடுகள்: ஆரம்ப மற்றும் எளிமையான நடவடிக்கை ஒரு காட்சி சோதனை. முத்திரைகள், மூட்டுகள் மற்றும் சிலிண்டர் உடலின் கீழ் திரவத்தின் எந்த அறிகுறிகளுக்கும் ஹைட்ராலிக் சிலிண்டரை அடிக்கடி ஆய்வு செய்யுங்கள். ஈரமான திட்டுகள் அல்லது தந்திரங்களுக்கு விழிப்புடன் இருங்கள், அவை கசிவைக் குறிக்கின்றன.

2. அழுத்தும் பரிசோதனை நடைமுறைகள்: அழுத்த சோதனைகளை செயல்படுத்துவது கசிவுகளை அடையாளம் காண்பதற்கான மிகவும் சிக்கலான மற்றும் மிகவும் திறமையான வழிமுறையாகும். இந்த செயல்முறை கணினியை அழுத்தத்திற்கு உட்படுத்தி, அழுத்தத்தின் குறைவுக்கான கண்காணிப்புக்கு உட்பட்டது, இது கசிவின் இருப்பைக் குறிக்கிறது. இந்த மதிப்பீடுகளின் காலப்பகுதியில் கணினியின் செயல்திறனைக் கண்காணிக்க அழுத்தம் அளவீடுகளைப் பயன்படுத்துங்கள்.

3. மேம்பட்ட மீயொலி கசிவு அடையாளம்: மேம்பட்ட கண்டறிதல் திறன்களுக்கு, மீயொலி கசிவு கண்டுபிடிப்பாளர்களைப் பயன்படுத்துவது நல்லது. இந்த கருவிகள் திரவங்களில் இருந்து தப்பிப்பதன் மூலம் வெளிப்படும் உயர் அதிர்வெண் சத்தங்களை அறியலாம், இது சிறிய அல்லது தெளிவற்ற கசிவுகளை சுட்டிக்காட்டுவதில் மிகவும் பயனுள்ளதாக இருக்கும்.

1. ரவுட்டின் முத்திரை ஆய்வுகள்: ஹைட்ராலிக் சிலிண்டர்களில் கசிவுக்கான முக்கிய இடம் முத்திரைகளில் வாழ்கிறது. சீரான பரிசோதனை மற்றும் மோசமடைந்த அல்லது பலவீனமான முத்திரைகளை மாற்றுவது கசிவு நிகழ்வுகளைத் தடுக்கலாம். உங்கள் கணினியின் அழுத்தம் மற்றும் வெப்ப இயக்கவியலுக்கு ஏற்ப உயர் திறன் கொண்ட முத்திரைகள் தேர்வு செய்வது கட்டாயமாகும்.

2. சிறந்த கூறுகளில் முதலீடு: உங்கள் ஹைட்ராலிக் உள்கட்டமைப்பிற்கான பிரீமியம் கூறுகளைப் பெறுவதற்கு வளங்களை ஒதுக்கவும். உயர்தர பொருட்கள் மற்றும் கூறுகள் அதிக ஆரம்ப செலவைக் கொண்டிருக்கக்கூடும் என்றாலும், அவை கசிவுகள் மற்றும் கணினி தோல்விகளின் வாய்ப்பைக் குறைக்கும்.

3. ஏற்றுக்கொள்ளும் நிறுவல் மற்றும் சீரமைப்பு நடைமுறைகள்: அனைத்து கூறுகளும், முக்கியமாக சிலிண்டர் மற்றும் பைப்வொர்க் ஆகியவை உன்னிப்பாக நிறுவப்பட்டு ஒழுங்காக சீரமைக்கப்பட்டன என்பதற்கு உத்தரவாதம். எந்தவொரு தவறான வடிவமைப்பும் கூறுகள் மீது அதிகப்படியான சிரமத்தை ஏற்படுத்தும், கசிவுகளைத் தூண்டும்.

1. முன்கூட்டியே நடவடிக்கைகள்: வேலையைத் தொடங்குவதற்கு முன், கணினி அழுத்தத்திலிருந்து நிவாரணம் உள்ளதா என்பதை சரிபார்க்கவும் மற்றும் மாசுபடுவதைத் தவிர்க்க முழுமையாக சுத்தப்படுத்தப்படுகிறது. தேவையான கருவிகளை ஒன்றுகூடுங்கள், முத்திரை நிறுவல் உபகரணங்கள், குறடு தொகுப்புகள் மற்றும் மசகு முகவர்கள் ஆகியவற்றை உள்ளடக்கியது.

2.சிடெம்பிளிங் செயல்முறை: சிலிண்டரை முறைப்படி அகற்றவும், அதன் அனைத்து கூறுகளின் ஏற்பாடு மற்றும் வரிசையையும் கவனத்துடன் ஆவணப்படுத்துகிறது. ஒரே நேரத்தில், ஒவ்வொரு தனிப்பட்ட பகுதியையும் சுத்தப்படுத்த இந்த வாய்ப்பைப் பயன்படுத்துங்கள்.

3. பழைய முத்திரைகளின் விரிவாக்கம்: வயதான முத்திரைகள் நுணுக்கமாக பிரித்தெடுக்க பொருத்தமான கருவிகளைப் பயன்படுத்துங்கள், சிலிண்டரின் மேற்பரப்புகளில் கீறல்களைத் தூண்டக்கூடிய கூர்மையான அல்லது உலோகக் கருவிகளிலிருந்து தெளிவாகத் தெரியும்.

4. புதிய முத்திரைகள் சேர்க்கை: பொருத்தப்படுவதற்கு முன்பு, புதிய முத்திரைகள் மற்றும் சிலிண்டரின் மேற்பரப்புகள் இரண்டிற்கும் மசகு எண்ணெய் பயன்படுத்துங்கள். சேதத்தை ஏற்படுத்தாமல் முத்திரைகளை சரியாக நிலைநிறுத்த முத்திரை நிறுவல் சாதனங்களைப் பயன்படுத்துங்கள்.

. அனைத்து கூறுகளும் உற்பத்தியாளரின் வழிகாட்டுதல்களின்படி துல்லியமாக சீரமைக்கப்பட்டு கட்டப்பட்டுள்ளன.

1. ஒழுங்குமுறை நிலை காசோலைகள்: குறைந்த அளவுகள் காற்று நுழைவு மற்றும் குழிவுறுக்கு வழிவகுக்கும், கணினியை சேதப்படுத்தும் என்பதால், திரவ அளவை வழக்கமாக சரிபார்க்கவும். சரிபார்ப்பதற்கு முன் கணினி குளிர்ச்சியாகவும் மனச்சோர்வுடனும் இருப்பதை உறுதிசெய்க.

2. அறிவிக்கும் தரம்: நிறமாற்றம் அல்லது அசாதாரண நாற்றங்கள் போன்ற மாசுபாட்டின் அறிகுறிகளைத் தேடுங்கள். திரவ நிலை பற்றிய விரிவான மதிப்பீட்டிற்கு எண்ணெய் பகுப்பாய்வைப் பயன்படுத்தவும், நீர் மாசுபாடு, துகள்கள் மற்றும் வேதியியல் முறிவு ஆகியவற்றை சரிபார்க்கவும்.

3. ஃப்ளூயிட் மாற்று: சீரழிவு அல்லது மாசுபாட்டின் அறிகுறிகளைக் காட்டினால் திரவத்தை மாற்றவும். வடிகட்டுவதற்கும் மீண்டும் நிரப்புவதற்கும் உற்பத்தியாளரின் வழிகாட்டுதல்களைப் பின்பற்றுங்கள், நிரப்புவதற்கு முன் கணினி அசுத்தங்களிலிருந்து விடுபடுவதை உறுதிசெய்கிறது.

1. புரோபர் நிறுவல்: சரியான நிறுவலை உறுதி செய்வது அதிக சுமை மற்றும் தவறான வடிவமைப்பைத் தடுப்பதற்கான முதல் படியாகும். சிலிண்டரை அதன் சுமையுடன் சரியாக சீரமைப்பதும், பெருகிவரும் புள்ளிகள் பாதுகாப்பானவை மற்றும் பயன்பாட்டிற்கு பொருத்தமானவை என்பதை உறுதிப்படுத்துவதும் இதில் அடங்கும்.

2. ஒழுங்குமுறை காசோலைகள்: தவறாக வடிவமைத்தல் அல்லது அதிக சுமை அறிகுறிகளைக் கண்காணிக்க வழக்கமான ஆய்வுகளை மேற்கொள்ளுங்கள். சீரற்ற உடைகள் முறைகளைச் சரிபார்ப்பது, அசாதாரண சத்தங்களைக் கேட்பது மற்றும் சிலிண்டர் செயல்திறனில் ஏதேனும் மாற்றங்களைக் கவனிப்பது ஆகியவை இதில் அடங்கும்.

3. அழுத்தம் நிவாரண வால்வுகளைப் பயன்படுத்துங்கள்: அழுத்தம் நிவாரண வால்வுகளை நிறுவுவது அதிகப்படியான அழுத்தத்தை வெளியிடுவதன் மூலமும் சிலிண்டரை சேதத்திலிருந்து பாதுகாப்பதன் மூலமும் அதிக சுமைகளைத் தடுக்கலாம்.

1. அழுத்த ஆய்வுகள்: கணினியில் உள்ள ஹைட்ராலிக் அழுத்தத்தை தொடர்ந்து ஆராய்வது மிக முக்கியம். கணினி அதன் நியமிக்கப்பட்ட அழுத்தம் அளவுருக்களுக்குள் செயல்படுகிறது என்பதை உறுதிப்படுத்த அழுத்தம் அளவீடுகளைப் பயன்படுத்துவதன் மூலம் இது அடையப்படுகிறது. எந்தவொரு விலகல்களும் கசிவுகள், தடைகள் அல்லது பம்ப் தோல்விகள் போன்ற சிக்கல்களைக் குறிக்கலாம்.

2. செயல்திறன் மதிப்பீடுகள்: ஹைட்ராலிக் சிலிண்டரின் செயல்திறனை அதன் எதிர்வினை வேகம் மற்றும் அதன் செயல்பாட்டின் மென்மையை பகுப்பாய்வு செய்வதன் மூலம் தீர்மானிக்கவும். எந்தவொரு திறமையும் உள் உடைகள், மாசுபாடு அல்லது கவனம் தேவைப்படும் பிற கவலைகளைக் குறிக்கலாம்.

3. திறன் சரிபார்ப்பு: வழக்கமான இடைவெளியில், சுமை சோதனைகளை நடத்துவது சாதகமானது. ஹைட்ராலிக் சிலிண்டர் செயல்திறன் சிக்கல்களை எதிர்கொள்ளாமல் அதன் அதிகபட்ச நோக்கம் கொண்ட சுமைகளை நிர்வகிக்கும் திறன் கொண்டதா என்பதை உறுதிப்படுத்த இந்த மதிப்பீடுகள் உதவுகின்றன.

1. காம்ப்ளக்ஸ் அமைப்புகள்: அதிக சிக்கலான ஹைட்ராலிக் அமைப்புகளுக்கு அல்லது சிக்கலான செயல்பாடுகளுடன் ஒருங்கிணைந்தவற்றுக்கு, தொழில்முறை சேவை வழக்கமான பராமரிப்புக்கு அப்பாற்பட்ட நிபுணத்துவம் மற்றும் துல்லியத்தை உறுதி செய்கிறது. வல்லுநர்கள் இல்லையெனில் தவறவிடக்கூடிய சிக்கலான சிக்கல்களைக் கண்டறிந்து உரையாற்ற முடியும்.

2. ஹீவி பயன்பாடு: கனமான அல்லது நிலையான பயன்பாட்டின் கீழ் உள்ள அமைப்புகள் விரைவான உடைகள் மற்றும் கண்ணீர்க்கு உட்பட்டவை. தொழில்முறை சேவை இந்த அமைப்புகளின் ஆயுளை நீட்டிக்கும் மற்றும் விலையுயர்ந்த வேலையில்லா நேரத்தைத் தடுக்கும் முழுமையான, ஆழமான பராமரிப்பை வழங்க முடியும்.

3.அப்பிரிக்கள் மற்றும் அக்ரோஹால்கள்: ஒரு அமைப்புக்கு மேம்படுத்தல் அல்லது முழுமையான மாற்றியமைத்தல் தேவைப்படும் சந்தர்ப்பங்களில், தொழில் வல்லுநர்கள் திறமையான, பயனுள்ள மற்றும் சமீபத்திய தொழில் தரங்களுடன் இணைந்த தீர்வுகளை வழங்க முடியும்.

இந்த நடைமுறைகளை கடைபிடிப்பது உங்கள் ஹைட்ராலிக் அமைப்புகள் உகந்த செயல்திறனில் செயல்படுவதை உறுதி செய்கிறது, இதன் மூலம் வேலையில்லா நேரத்தைக் குறைக்கிறது மற்றும் உங்கள் சாதனங்களின் ஆயுட்காலம் நீடிக்கிறது. வழக்கமான பராமரிப்பு விலையுயர்ந்த பழுது மற்றும் மாற்றீடுகளைத் தவிர்ப்பது மட்டுமல்லாமல், உங்கள் செயல்பாடுகளில் பாதுகாப்பு மற்றும் நம்பகத்தன்மையையும் மேம்படுத்துகிறது. நினைவில் கொள்ளுங்கள், ஒவ்வொரு ஹைட்ராலிக் அமைப்புக்கும் அதன் தனித்துவமான தேவைகள் உள்ளன; எனவே, உங்கள் குறிப்பிட்ட தேவைகளுக்கு ஏற்ப இந்த நடவடிக்கைகளைத் தனிப்பயனாக்குவது உகந்த விளைவுகளைத் தரும்.